研究・開発

Go-tech事業

我々造形屋の本分は、お客様の求める形を求められる条件下で表現・実現する、ということに他なりません。

そしてそれを実践していくには、従来通りの素材や製法だけに囚われるのではなく、新しい材料、新しい作り方など、日々進化し変わっていく世の中に対応するための研鑽は欠くことができません。

我々の「作り方」を次のスタンダードにするため、また、あらゆるお客様の未知なるご要望にお応えしていくためには、常に新しい挑戦をすることが必要だと考えています。

ここでは、そんな我々の挑戦の一端をご紹介させていただきます。

国家プロジェクト研究開発2023年〜2025年(令和5年〜令和7年)

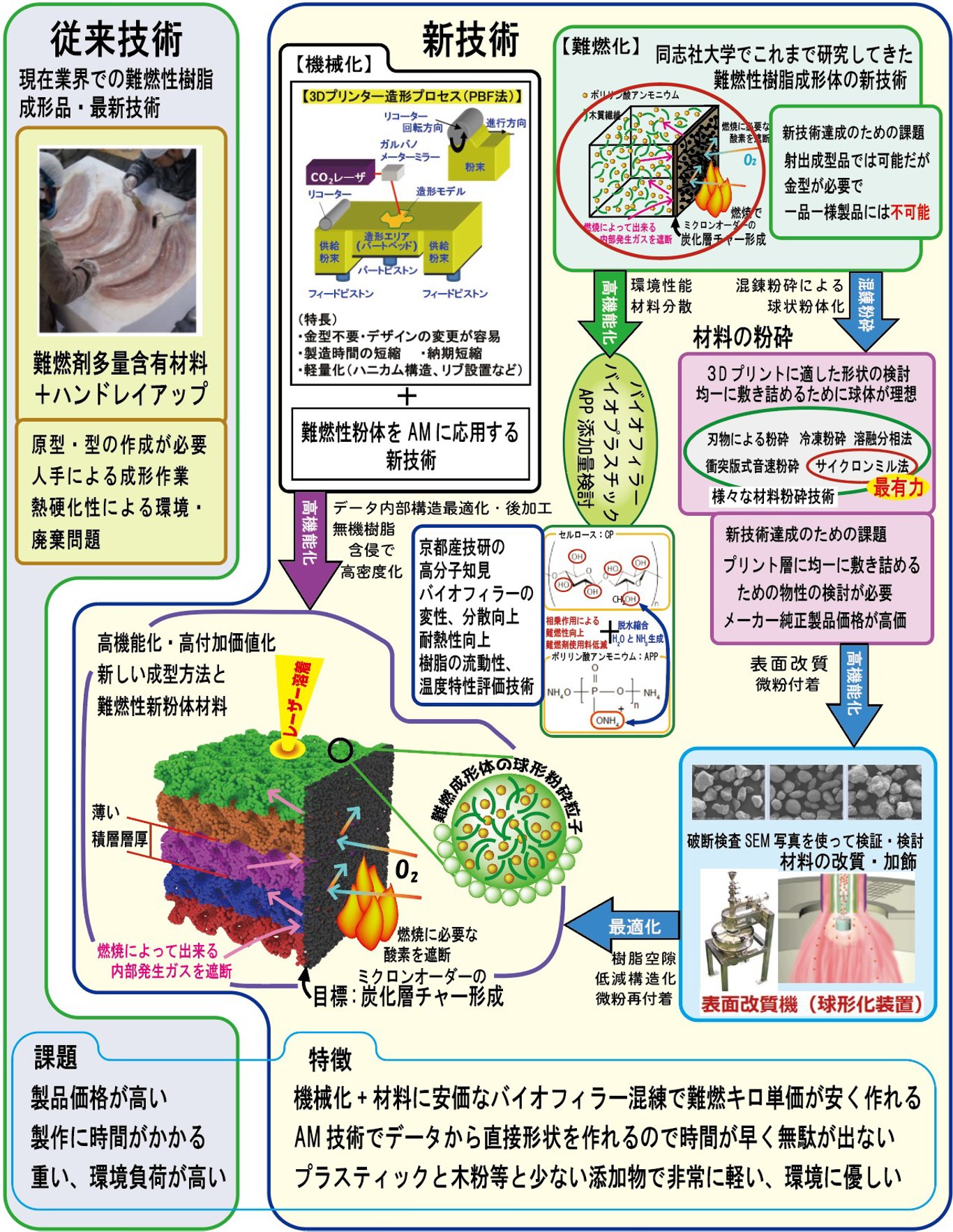

- 環境配慮型の難燃性軽量低コスト壁面装飾建材を実現する3Dプリンター成形用粉体材料の開発

- 成長型中小企業等研究開発支援事業

Go-Tech事業(旧:サポートインダストリー(サポイン)) -

- 本研究開発内容の論文発表

- 4DFF 2025 10.23~24

-

- 環境配慮型の難燃性軽量低コスト壁面装飾建材を実現する

3Dプリンター成形用粉体材料の開発Research on SLS 3D-print molding for fire retardant decorative building materials

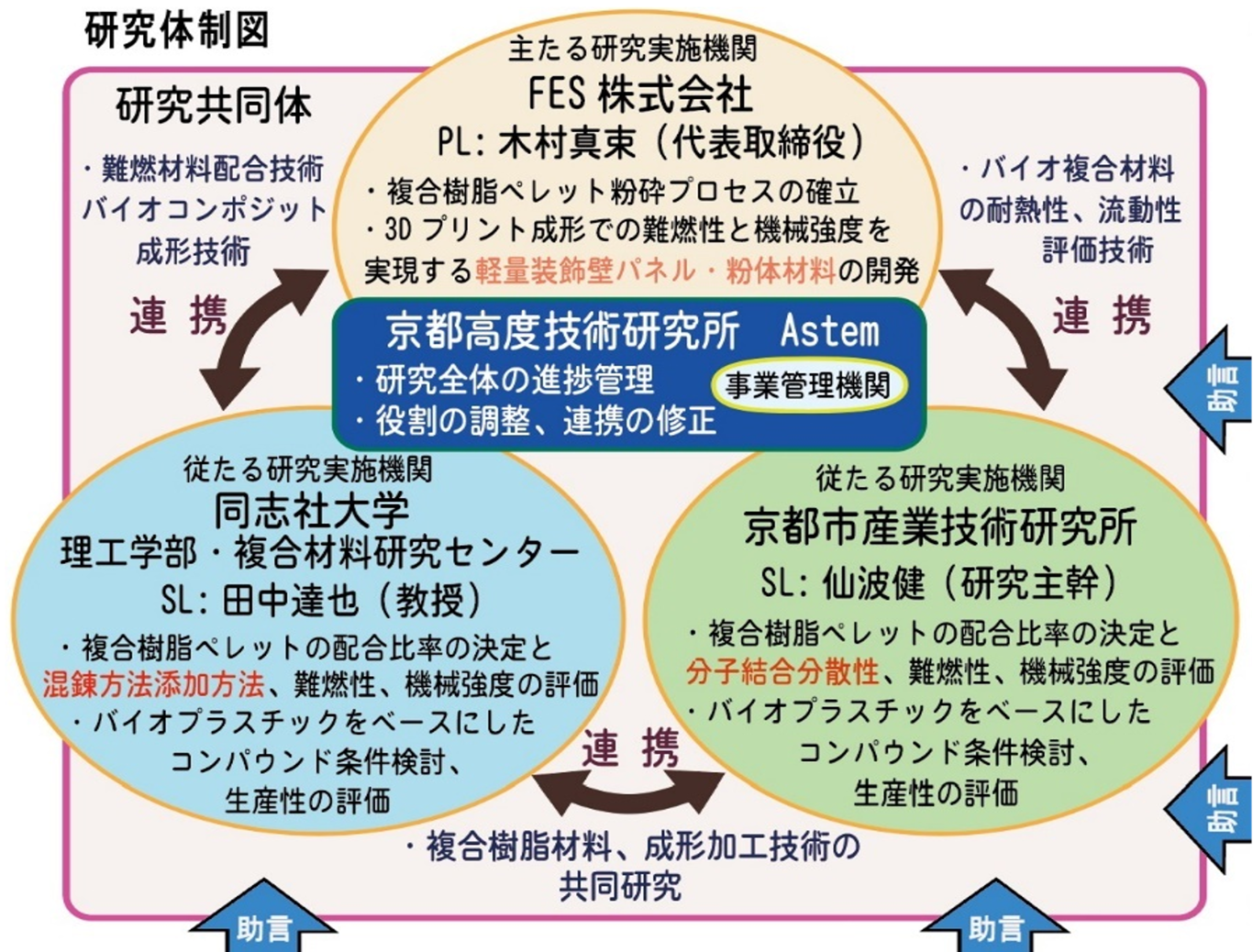

木村 真束①、伊藤 彰浩②、仙波 健②,奥平 有三③,田中 達也③

Mazuka Kimura①, Hiroaki Ito②, Takeshi Semba②, Yuzo Okudaira③, Tatsuya Tanaka③

①FES 株式会社,②京都産業技術研究所,③同志社大学

①FES Inc., ②Kyoto Municipal Institute of Industrial Technology and Culture, ③Doshisha University

-

- 要約

- 本研究はセルロースの炭化作用を利用することにより難燃性を高めた3Dプリント成形に関するものである。成形法として、樹脂粉体をレーザー照射により溶融・再結晶する SLS 方式(Selective Laser Sintering Method)を用い、樹脂としてPP(ポリプロピレン)を使用した。セルロースを重量比率で30%から50%の範囲で混合した3D成形サンプルについて、UL94規格に準拠した燃焼試験を行った結果、V-0レベルを達成し、難燃剤の配合率を従来の1/3に大幅に低減できた。難燃性を高めた3Dプリント成形部材は,非住宅の壁面材,天井材等への使用拡大が期待される。キーワード:3Dプリント成形、SLS、難燃性、セルロース、炭化、限界酸素指数、UL94燃焼試験

- Abstract

- This research concerns 3D printed molding with enhanced fire retardancy by utilizing the carbonization of cellulose. The molding method used is SLS (Selective Laser Sintering Method), which melts and recrystallizes resin powder using laser irradiation; PP (polypropylene) was used as the resin. A 3D printed molded samples containing over 30% cellulose in weight ratio achieved V-0 in the UL94 combustion test, and the mixing rate of the conventional flame retardant was significantly reduced to 1/3 of the previous level. It is expected to be used in public facilities where fire retardancy is required.

-

- 1. 序論

- 金型が不要でデザイン変更が容易な3Dプリント成形品について、難燃性が要求される非住宅分野の壁面材などへの使用ニーズが拡大している。本研究では樹脂に複合したバイオ材料が燃焼時に炭化されることにより、燃焼が抑制されるという原理を3Dプリント成形に応用する。3Dプリント成形法として、樹脂粉体をレーザーにより焼結するSLS(Selective Laser Sintering)方式を用いる。

炭化用材料として、低コストのバイオ材料である粉末セルロースを用い、その配合比率を変えて燃焼性を評価し、不燃剤の使用割合を低減した3Dプリント用の複合樹脂粉体材料の可能性を検討する。 - 2. 材料と実験法

-

- 2.1 実験に使用した材料

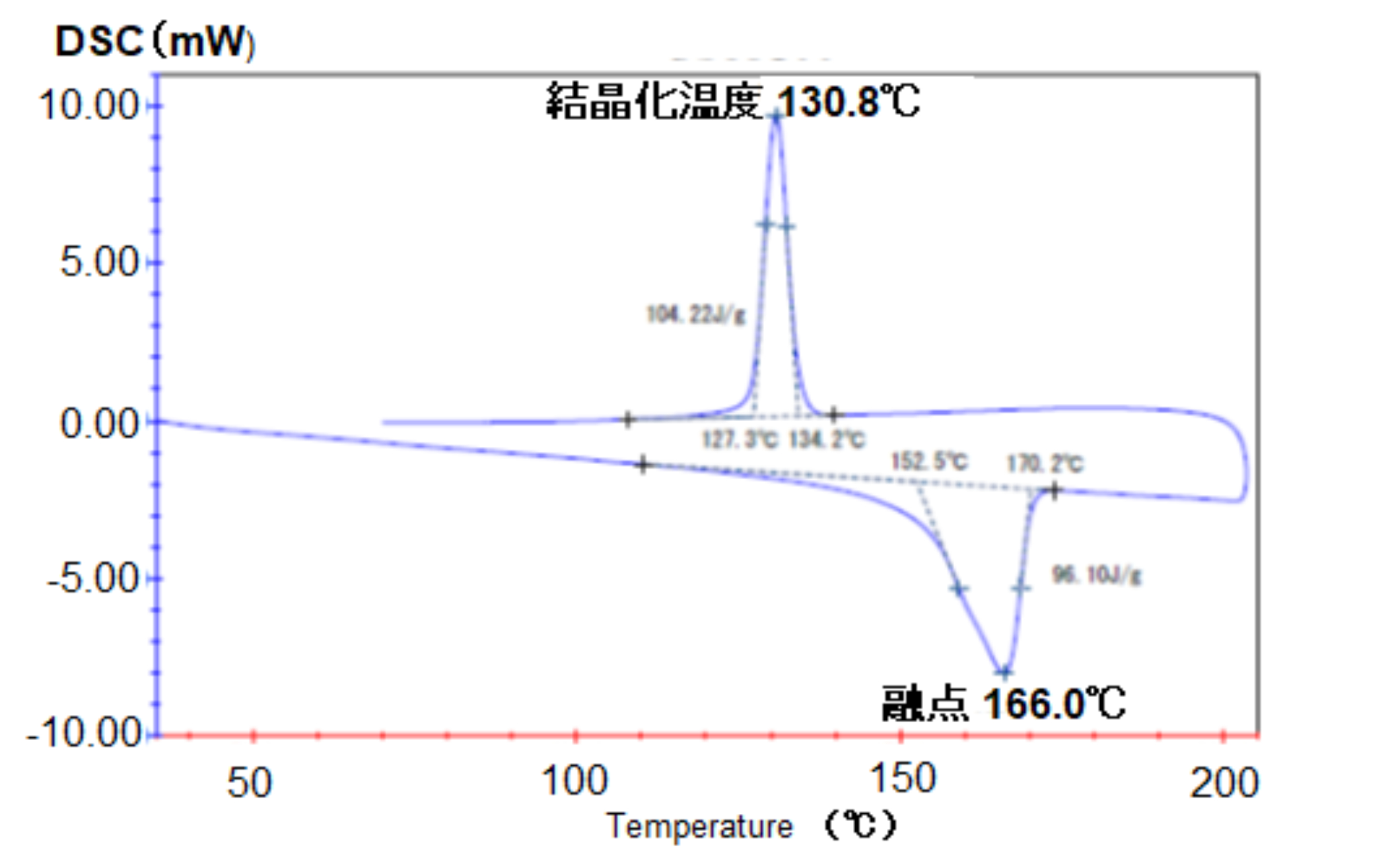

- 樹脂として、PP(ホモポリプロピレン:(株)プライムポリマー J108M)を使用した。そのDSC(示差度熱量計)の計測結果を図1に示す。融点は166.0℃、結晶化温度は130.8℃で、その差は約36度あり、30度以上必要とされるSLS方式3Dプリント法に適することを確認した。

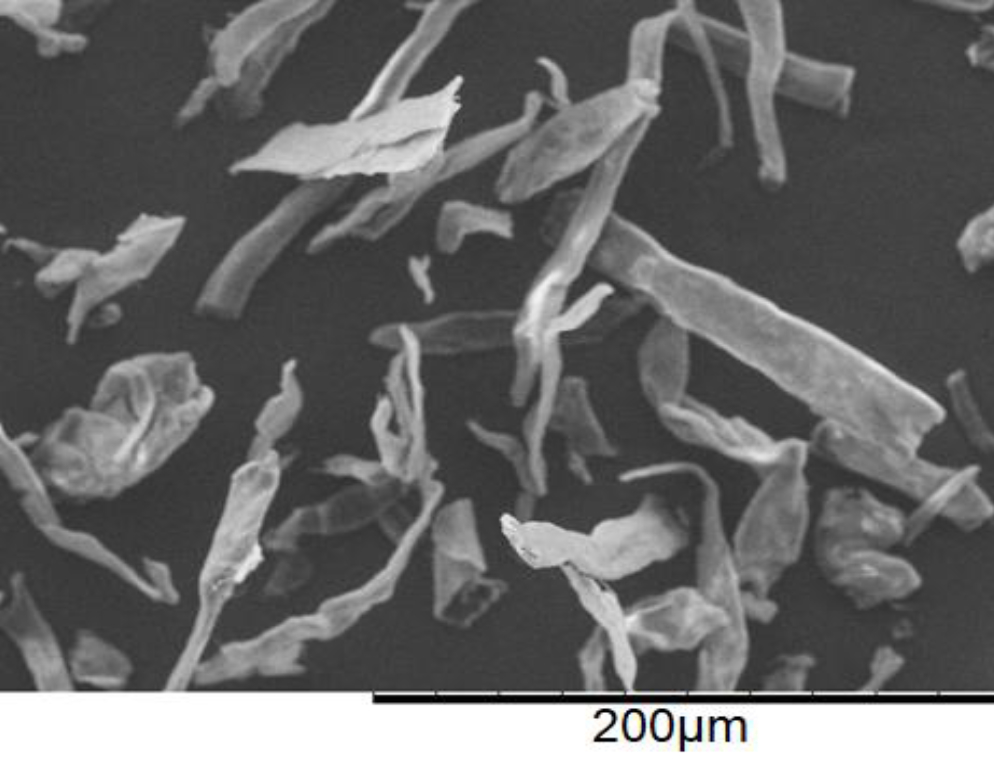

炭化材料として、粉末セルロース(日本製紙(株)KCフロック W-100G)を使用し。粉末セルロースのSEM写真を図2に示す。粉末セルロースの長さは約30~150μm㎛、直径は約10~30㎛。不燃剤としてポリリン酸アンモニウム(APP)、相溶化剤としてマレイン酸変性PPを用いた。

- 二軸混練押出し機(スクリュー径24㎜)を用いて混練温度180℃で複合材料のペレットを試作した。その後、冷凍粉砕により平均粒径約80㎛に粉砕し、3Dプリント用材料として用いた。

- 環境配慮型の難燃性軽量低コスト壁面装飾建材を実現する

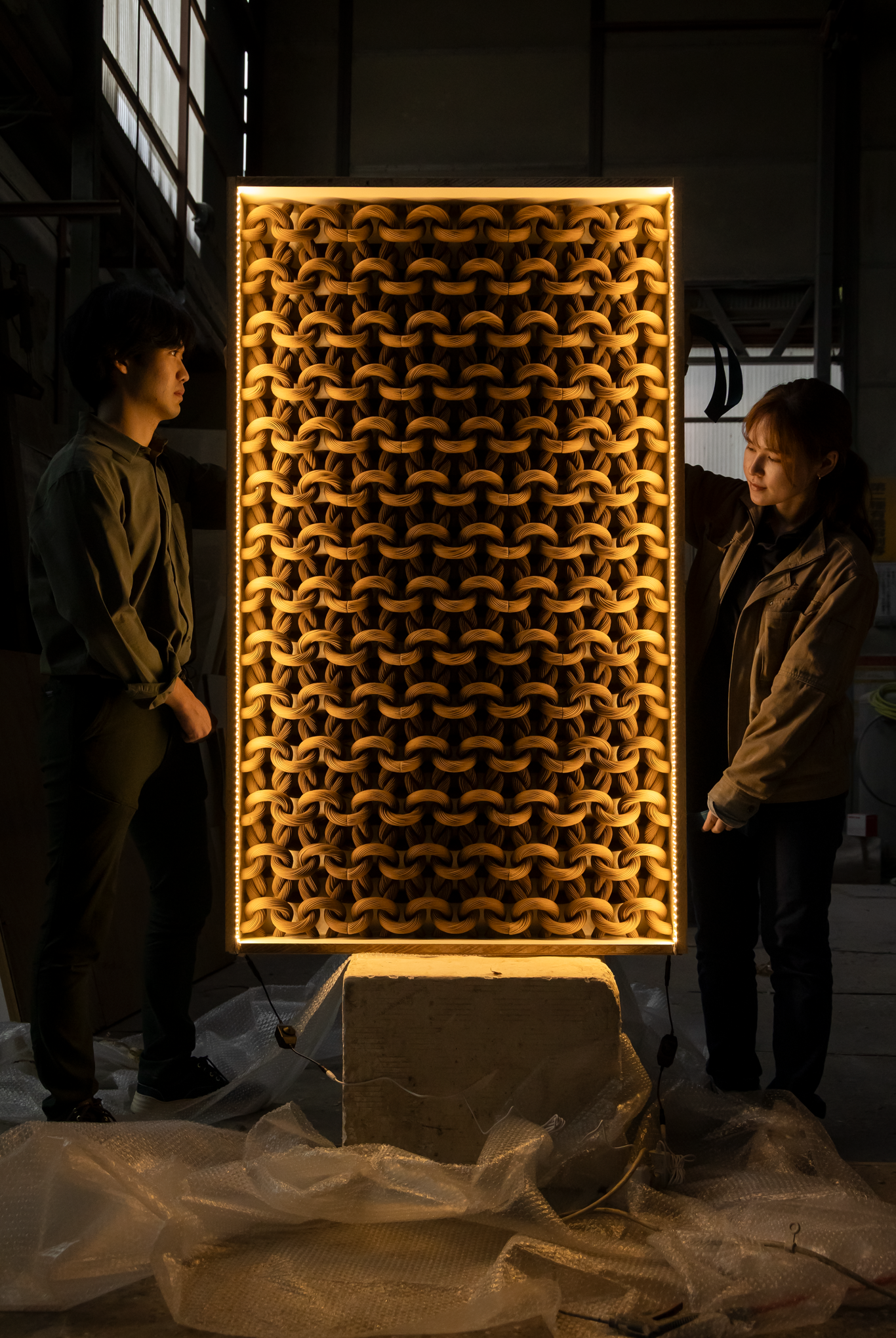

今回FormNext2025に展示する壁面モデルは、アート作品であると同時に、商用利用を見据えた製品サンプルでもあります。高級ホテルのエントランスや天井装飾や店舗の内装など、主に意匠性が求められる非耐力の壁面に向け、従来の成形手法の制約を外した“アディティブ造形ならでは”の形状を追求しました。

本作は、FES株式会社代表・木村真束が大学卒業後も継続してきたアーティスト活動と、事業として現代彫刻作家作品の制作に携わり続けてきた実践から生まれた成果です。

SLS(選択的レーザー焼結)による精細造形を採り入れた本製品は、これまでディスプレー業界や立体造形業界が主に熱硬化性樹脂(FRP)に依存してきた流れから熱可塑性樹脂へと舵を切り、環境配慮型のものづくりへ移行するための重要な一歩となる“試金石”と位置づけています。

材料設計の最大の特徴は、主成分がセルロースであり、その含有比率が第二成分であるポリプロピレンを上回る点です。バイオ由来成分を主要構成とするこの配合は、カーボンニュートラルが求められる時代において有効な解としてのポテンシャルを備えます。さらに、本材料はUL94規格においてV‑0の難燃性能を有しており、意匠材としての安全性面でも特筆に値します。コスト面でも、難燃剤の使用量を抑えつつ、比較的安価なセルロースを最大構成要素として活用している点が高い優位性となります。

本研究は、FES株式会社を主たる実施機関とし、同志社大学および京都市産業技術研究所との産学連携で推進しています。FES代表の木村真束はアーティストグループ「キュピキュピ」の創設メンバーとしての経歴を持ち、現在は立体物製造の現場で培った知見を産業側に橋渡ししています。また、関西美術造形協会の会長として、業界横断のネットワーク形成と新素材・新工法の普及にも取り組んでいます。

謝辞

本研究は「経済産業省 成長型中小企業等研究開発支援事業 JPJ005698」(令和5年度~7年度)の支援をいただき遂行いたしました。関係者の方々に感謝申し上げます。